Промышленные сточные воды – это стоки, образующие в результате производственных технологических процессов. Как правило, их выделяются в отдельную группу, т.к. они отличаются от других по своему составу. Очень часто промстоки содержат специфические загрязнения (тяжелые металлы, фенолы, высококонцентрированную органику, кислоты, ПАВ и др.) в большой концентрации. В некоторых случаях в промостоках присутствуют отходы, которые могут иметь ценность при использовании в качестве вторичного сырья. Состав промышленных сточных вод и их степень загрязнения могут варьироваться в зависимости от характера конкретного производства и различных условий применения воды в технологическом процессе.

Основные способы очистки промышленных сточных вод основаны на механических и физико-химических методах. Но также применяются и биологические способы очистки, особенно широко они распространены при очистке сточных вод пищевых и микробиологических производств, мясокомбинатов и др.

Требования, предъявляемые к качеству очищенных стоков, как правило, являются жесткими и в совокупности со сложным качественным составом исходный воды это усложняет процесс очистки. Во многих случаях целесообразным является подход, основанный на внедрении замкнутого водопользования. В этом случае отсутствует сброс, а очищенные сточные воды возвращаются в производственный процесс. При этом часто не требуется высокой эффективности очистки, т.к. требования к оборотной воде в производственном процессе могут быть значительно ниже требований, предъявляемых к сбрасываемой воде. Данный подход позволяет снизить капитальные и эксплуатационные затраты на очистку стоков, а также избежать постоянного контроля эффектности очистки со стороны надзорных органов.

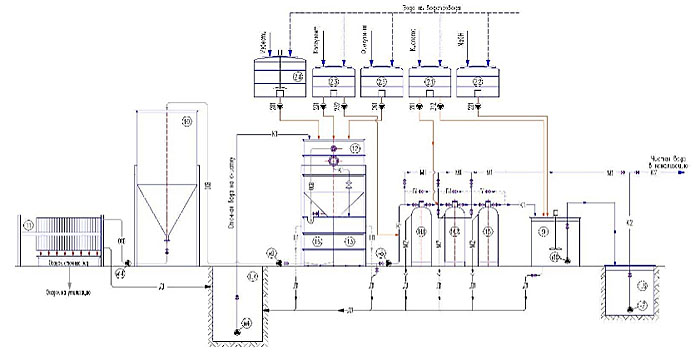

Технологическая схема очистки ливневых стоков.

Как было отмечено выше, промстоки отличаются огромным разнообразием, для каждого типа стоков существуют свои технологические схемы. В качестве примера ниже приведена схема очистки промышленных стоков производства бытовой техники.

Сточная вода с технологической линии поступает в накопительный резервуар (поз. 1.4, см. рис. 1). Когда уровень воды в резервуаре достигает рабочего уровня, автоматически включается насос (поз. н4) и перекачивает сточную воду во флотоотстойник (поз. 12), в который дозируются реагенты. В качестве реагентов были выбраны: раствор И1, раствор коагулянта Аква - Аурат 30, раствор флокулянта Праестол 655. Растворы реагентов приготавливаются в баках поз. 2.8, 2.3, 2.6 соответственно, из этих же баков осуществляется их дозирование при помощи насосов-дозаторов.

Введение перечисленных выше реагентов осуществляется во входную камеру флотоотстойника, оснащенную механической мешалкой М12. В результате данной обработки рН повышается, образуются выпадающие в осадок хлопья, адсорбирующие на своей поверхности растворенные загрязнения, в том числе ионы тяжелых металлов.

Флотоотстойник разделен на четыре отсека: входную камеру, зону тонкослойного отстаивания, флотационную камеру, выходную камеру - зону удаления осветленной жидкости.

Осаждение образовавшихся хлопьев происходит в зоне тонкослойного отстаивания. Далее вода переходит во флотационную часть, где флотируются ПАВ, нефтепродукты, хлопья, полученные в результате реагентной обработки, и другие гидрофобные загрязнения.

Приготовление рабочей жидкости для процесса флотации осуществляется гидродинамическим способом при помощи насоса н. 13. Во всасывающий трубопровод насоса н.13 подается воздух из заводской магистрали. Истечение рабочей жидкости во флотационной камере осуществляется через форсунку, расположенную внутри аппарата.

В результате флотационного разделения в верхней части аппарата скапливается флотошлам, который периодически удаляется в бак для сбора шлама (поз. 16).

Осветленная вода собирается в выходной камере, из которой направляется в промежуточный резервуар (13). Насос (н.11) откачивает воду из промежуточного резервуара и направляет ее на стадию доочистки, включающую фильтрование на фильтрах I и II ступени. Фильтрами I степени являются механические зернистые фильтры (14.1, 14.2), фильтром II ступени является сорбционный зернистый фильтр (15).

В качестве загрузки механических фильтров выбрали зернистую загрузку «Сорбент АС». Сорбент АС – каталитический алюмосиликатный сорбент. Он применяется для очистки воды не только взвешенных веществ, но и от широкого спектра загрязнений, включая железо, стронций, тяжелые цветные металлы, алюминий, нефтепродукты, фенол, фтор и др. Сорбент АС действует как катализатор окисления в реакциях взаимодействия растворённого кислорода с соединениями железа (II) и (III), в результате чего образуется гидроксид железа (III), который является нерастворимым соединением и легко удаляется обратным током воды.

На стадии механического фильтрования предусматривается первичная корректировка pH путем дозирования лимонной кислоты из бака 2.1 с помощью насоса-дозатора 211.

Вода, прошедшая механическую доочистку на фильтрах первой ступени, поступает на сорбционную доочистку, протекающую на фильтре второй ступени (поз. 15). В качестве загрузки фильтра выбран активированный уголь АГ-3. Активированный уголь марки АГ-3 является универсальным адсорбентом различных загрязняющих соединений из жидких и газовых сред. Одна из рекомендуемых производителем областей применения АГ-3 является очистка промышленных сточных вод.

В процессе работы уголь сорбирует на своей поверхности растворенные загрязнения (ПАВ, нефтепродукты, растворенную органику и др.). После истощения сорбционной емкости угля, его следует заменить. При эффективной очистке стоков на предварительных стадиях замену угольной загрузки достаточно проводить одни раз в год.

После стадии доочистки вода подается в ванну корректировки pH (поз. 9), где производится корректировки pH посредством добавления лимонной кислоты и гидроксида натрия.

Главной отличительной чертой представленной технологической схемы является эффективное удаление тяжелых металлов, ПАВ и нефтепродуктов. Разработанные технологические приемы обеспечивают экономное расходование реагентов и длительные фильтроциклы работы оборудования.

Основное оборудование данной схемы – комбинированный флотоотстойник. Уникальная разработка специалистов нашей кафедры, совместившая в себе одновременно несколько процессов. Данный аппарат лег в основу создания флотокомбайнов для очистки сточных вод, занявших особое место в перечне водоочистного оборудования, соответствующего НДТ (наилучшим доступным технологиям).